기술기고문

정밀 아날로그 시스템에서 전압 레퍼런스 설계 시 습도 관리와 성능을 유지하는 방법

글: 폴 페로(Paul Perrault), 로버트 키엘리(Robert Kiely) / 아나로그디바이스(Analog Devices, Inc.)

머리말

전압 레퍼런스는 정밀 아날로그 시스템에서 핵심적인 역할을 한다. 이는 계측, 시험 및 측정, 에너지 계량 애플리케이션의 정밀 측정 시스템에 사용되는 아날로그-디지털 컨버터(ADC) 내에서 잡음/분해능을 결정한다. 시중에는 이러한 용도로 설계 엔지니어들이 선택할 수 있는 매우 다양한 실리콘 제품들이 출시되어 있다. 전압 잡음, 정확도, 드리프트, 대기 전류, 직렬 대 션트 등 다양한 전압 레퍼런스 사양과 밀봉 세라믹, 플라스틱, 다이 패키징 등 다양한 패키지 옵션을 꼼꼼하게 살펴서, 최종 제품이 설계자가 원하는 성능을 실제로 구현할 수 있도록 하는 제품을 선택하는 것이 바람직하다. 설계자가 목표로 하는 ?V 또는 nV 대의 정확도 잡음 성능에 영향을 미칠 수 있는 요인들이 많이 있다. 이 글에서는 PCB 제조 과정을 총체적으로 살펴서, 설계 엔지니어나 PCB 어셈블리 엔지니어가 정확도에 영향을 미칠 수 있는 환경 요인들을 방지하고 아날로그 성능을 유지할 수 있는 방법에 대해 알아본다.

배경 정보

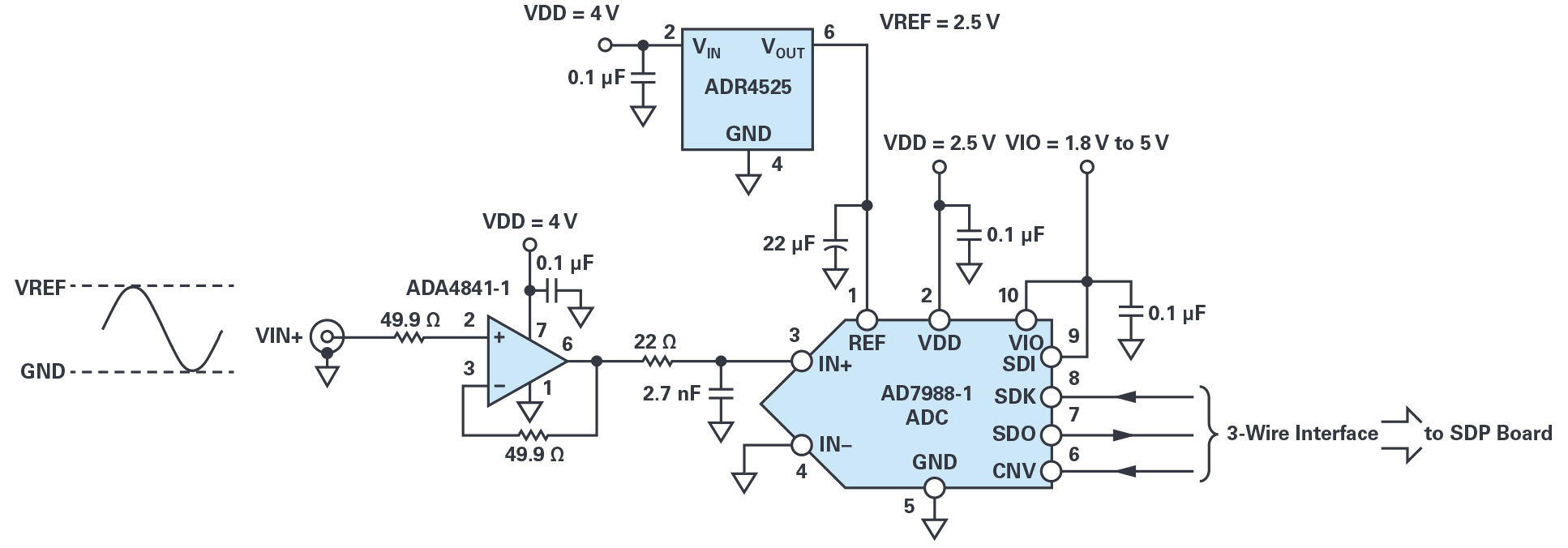

모든 전자 시스템 설계가 저마다 요구하는 성능 수준에 차이는 있지만, 일반적인 아날로그 신호 체인은 아날로그 입력 신호 컨디셔닝, ADC, 전압 레퍼런스로 이루어진다. 이 글에서는 그림 1에서 보는 것과 같이, 중간 정도의 속도인 100kSPS 16비트 아날로그 센서 입력 설계를 예로 들어서 설명한다. 이 신호 체인에서 이루어진 몇 가지 성능상의 절충과 설계 선택에 대한 자세한 정보는 CN-0255 회로 노트에서 확인할 수 있다.

그림 1: 16비트 신호 체인의 블록 다이어그램

이 애플리케이션에 사용하고 있는 2.5V 전압 레퍼런스는 ADR45xx 시리즈 플라스틱 패키지 전압 레퍼런스 제품 중 하나인 ADR4525로서, 높은 정밀도, 낮은 전력소모, 낮은 잡음, ?0.01%(?100ppm)의 초기 정확도, 뛰어난 온도 안정성, 그리고 낮은 출력 잡음이 특징이다. ADR4525는 열로 인한 출력 전압 히스터리시스가 낮고 장기적 출력 전압 드리프트가 낮기 때문에 시스템의 성능을 높여준다. 또한 최대 동작 전류가 950?A이고 드롭 아웃 전압이 최대 500mV로 낮기 때문에 휴대기기에 사용하기에 적합하다.

정밀 아날로그 신호 체인용으로 부품들을 선택한 다음에는, PCB 어셈블리 팀이 PCB를 사용해서 시스템을 일관되게 제작해야 한다. 정밀 전자장치를 다루어 봤다면 잘 알겠지만, 보드 차원에서 기계적 스트레스가 정밀 회로 설계나 MEMS 기반 센서 설계에서 DC 오프셋의 형태로 나타날 수 있다. 단지 레퍼런스 패키지의 플라스틱 패키지를 누르는 것만으로도 출력 전압이나 센서 출력이 변하는 것을 확인할 수 있다. 습기나 온도 같은 환경적 요인 또한 전자장치 성능에 영향을 미친다. 패키지와 보드를 구성하는 소재의 열 팽창 계수 차이로 인해서 패키지와 보드에 기계적 스트레스가 가해질 수 있다. 습기는 플라스틱과 보드에서 흡수되고 팽창되므로, 패키지와 보드에 기계적 스트레스를 일으킨다. 이처럼 환경적 요인에 의해 유발되는 기계적 스트레스로 인해서 플라스틱 패키지의 전압 레퍼런스의 경우, 온도/시간의 변화에 따라 드리프트가 증가하기도 하고, 플라스픽 패키지의 MEMS 가속도계에서는 오프셋이 증가할 수 있다. 특히 플라스틱 패키지는 습기로 인해서 발생하는 기계적 스트레스를 훨씬 심각하게 받을 수 있는데, 이 습기를 관리할 수 있는 한 가지 방법이 IC를 세라믹이나 밀봉 패키지로 패키징 하는 것이다. 이 방법으로 습기와 관련된 문제를 상당 부분 해결할 수 있지만, 프리미엄 패키지 사용에 따른 추가 비용이 발생하고 부품 크기가 커지기도 한다.

컨포멀 코팅

전압 레퍼런스에서 이러한 스트레스를 차단하기 위해 사용할 수 있는 또 다른 방법은 PCB 제조 과정에서 컨포멀 코팅을 사용하는 것이다. 이를 통해 보드 차원에서 기계적 스트레스가 전압 레퍼런스에 영향을 미치는 것을 줄일 수 있다. 전압 레퍼런스와 PCB에 코팅 화합물을 박막 도포함으로써, 습기나 온도가 PCB에 유발하는 스트레스가 전압 레퍼런스 칩 패키지에 미치는 영향이나 오프셋을 방지할 수 있다. 뿐만 아니라 차가운 온도 때문에 응축되어 발생하는 습기가 패키지에 스며드는 것도 줄일 수 있다.

휴미실(HumiSeal®)은 특수 코팅 기업으로서, PCB 상의 민감한 소자들을 보호하기 위한 용도로 아크릴, 우레탄, 실리콘, 에폭시, 수성 코팅을 비롯한 다양한 컨포멀 코팅 소재를 제공한다. 적합한 코팅을 선택하기 위한 기준이 되는 파라미터 중 하나가 투습성(moisture vapor permeability: MVP)이다. 이는 습기가 코팅을 뚫고 침투하는 비율을 말한다. 투습성이 중요한 것은, PCB를 습기가 침투할 수 없게 만들어야 하기 때문이다.

MVP를 테스트하는 방법은 해당 코팅을 도포한 마른 컵을 온도 체임버에 넣고 습도를 달리해 가면서 주기적으로 컵의 무게를 측정하는 것이다. 이로써 코팅 소재와 건조한 컵으로 얼마나 많은 수분이 침투했는지 평가할 수 있다. 일주일 동안 이 테스트를 실시해서 해당 코팅이 얼마나 효과적으로 수분의 침투를 늦추는지 확인할 수 있다.

표 1: HumiSeal의 코팅 소재와 MVP 값

| 소재 | 수분 침투 ((g/m2)/day) | 정량화한 투습성 ((g/m2)/day/mil) | 두께 (mil) |

| HumiSeal 1A33 | 9.18 | 0.315 | 29.13 |

| HumiSeal 2A64 | 13.54 | 0.249 | 54.33 |

| HumiSeal 1A20 | 21.89 | 0.492 | 44.49 |

| HumiSeal UV40 | 0.83 | 0.024 | 35 |

| HumiSeal UV40 | 불침투성이므로 일주일 간의 테스트 후 얻은 데이터 없음 | 불침투성이므로 일주일 간의 테스트 후 얻은 데이터 없음 | 61.41 |

| HumiSeal UV40-250 | 9.1 | 0.156 | 58.26 |

| HumiSeal 1B73 | 25.1 | 1.2 | 20.86 |

| HumiSeal 1C49LV | 60.14 | 2.22 | 27 |

| HumiSeal 1B51 | 0.78 | 0.026 | 35 |

이 표를 통해 한 가지 중요한 사실을 확인할 수 있다. (매우 두꺼운 UV 경화 코팅 소재인UV40을 제외하고) 모든 코팅 소재들이 시간이 지나면 어느 정도 수분이 침투한다는 것이다. 이는 특정 시간 동안 특정한 표면적으로 코팅 소재에 침투한 수분의 무게로 측정할 수 있다. 여기서 설명하는 측정 사례의 경우, 테스트 시간은 7일이었다. 이 결과를 보면, 널리 사용되는 1A33 코팅(폴리우레탄 코팅으로서, 도포하기가 간편하고 비용을 절감할 수 있음)이 비슷한 두께의 고무 기반 1B51 코팅에 비해서 수분 흡수를 늦추는 효과가 10배 이상 떨어진다는 것을 알 수 있다. 하지만 이 소재들을 충분히 긴 시간 동안 높은 습도로 놓아둔다면 어떤 코팅 소재도 수분을 완전히 봉쇄하지는 못할 것이다.

그렇다고 컨포멀 코팅이 쓸모 없다는 것은 아니다. 전자장치를 사용하는 환경을 이해하는 것이 중요하다는 것이다. 예컨대, 해당 환경에서 전자장치가 짧은 시간 동안만 높은 습도에 노출되는가? 전자장치를 패키징하고 밀봉까지 해서 수분을 차단하는 것은, 컨포멀 코팅이 마치 바지 입을 때 허리띠를 한 다음 멜빵까지 매는 것처럼, 수분을 이중으로 차단하는 것인가? 전자장치 사용 환경이 빈번하게 달라지기 때문에 컨포멀 코팅을 사용하는 목적이 단순히 전자장치에 급격한 변화가 생기지 않도록 막기 위한 것인가? 컨포멀 코팅의 사용 여부를 결정하기 전에 이러한 모든 질문들을 고려해야 한다.

실제 데이터를 살펴보기에 앞서, 한 가지 더 짚고 넘어갈 점이 있다. 어떤 경우에는 컨포멀 코팅을 사용함으로써 기계적 스트레스가 오히려 심해질 수 있다는 것이다. 코팅을 부적절하게 도포하면 패키지에 스트레스가 가해질 수 있다. 예를 들어 PCB 제조 시에 코팅에 앞서 전압 레퍼런스 패키지 표면에 습기가 있으면 이 습기가 친수성 플라스틱 패키지로 번지게 될 것이다. 1A33 소재의 데이터 시트에는 다음과 같이 적혀 있다:

“컨포멀 코팅을 성공적으로 적용하기 위해서는 기판을 청결하게 하는 것이 무엇보다 중요하다. 기판 표면에 습기, 티끌, 왁스, 그리스, 유제 잔류물, 그 밖의 오염 물질이 없어야 한다. 코팅 아래에 어떤 오염 물질이 있으면 그로 인해서 일어나는 문제가 어셈블리 결함으로 이어질 수 있다.”

이것은 컨포멀 코팅을 사용하고자 하는 모든 경우에 지켜야 할 중요한 지침이다.

시험 결과와 논의 사항

컨포멀 코팅의 효과를 살펴보기 위해 아나로그디바이스(Analog Devices)는 일련의 테스트 보드를 제작했다. 각각의 보드마다 권장되는 J-STD-020 리플로우 프로파일을 사용해서 동일한 고성능 전압 레퍼런스를 27개씩 솔더링 했다. 이들 보드를 습도 체임버에 넣고 Keysight 3458A 8.5디짓 디지털 멀티미터(002 모델)를 사용해서 측정했다. 참고로 이 측정 장비는 LTZ1000을 사용할 때, 4ppm/year의 드리프트 특성을 갖는다. 보드들을 안정화하기 위해 체임버의 항온항습을 유지했다. 보드들을 일주일 동안 체임버에 놓아둔 다음, 온도는 일정하게 유지하고 습도에 변화를 주었다. 플라스틱 패키지의 전압 레퍼런스에 두 가지 컨포멀 코팅을 사용했을 때 습도의 영향을 평가했다.

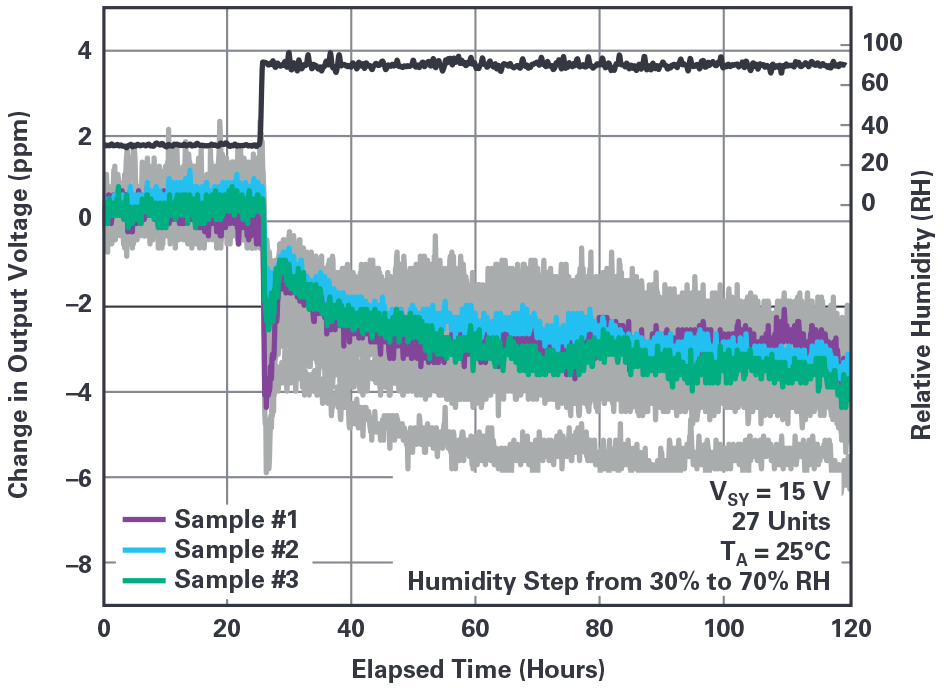

그림 2: 세라믹 패키지의 ADR4525 레퍼런스

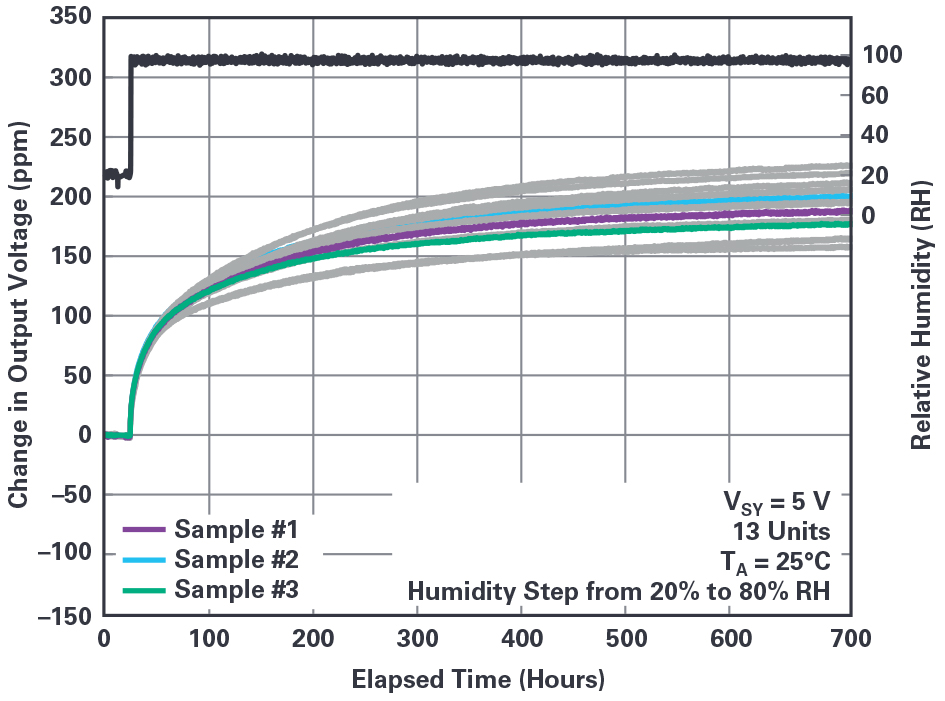

베이스라인으로서 세라믹 패키지의 ADR4525를 100시간 동안 70% 습도로 놓아두었을 때, 전압 출력이 3ppm, 즉 0.075ppm/% RH까지 변화되는 것으로 나타났다(그림 2). 이 정도면 안정성이 뛰어난 편이다. 이 그림에서 처음의 피크는 습도가 급격히 변하면서 온도가 변했기 때문이다. 습도 체임버는 서서히 다시 25?C로 온도를 회복한다는 것을 알 수 있다. 이에 비해 플라스틱 패키지로 된 동일한 전압 레퍼런스 다이를 동일한 환경 및 테스트 조건으로 테스트하면, 전압 출력이 150ppm까지 변화하는 것으로 나타난다(그림 3). 그림 3의 데이터를 60% RH로 정량화 하면 컨포멀 코팅을 적용하지 않았을 때 출력이 2.5ppm/% RH까지 변화한다는 것을 알 수 있다. 또한 보드들을 습도가 높은 환경에 168시간 놓아둔 후에도 드리프트가 완전히 안정화 하지 않는다는 것을 알 수 있다.

그림 3: 플라스틱 패키지를 사용한 ADR4525 전압 레퍼런스에 습도를 20% 단위로 80%까지 높였을 때

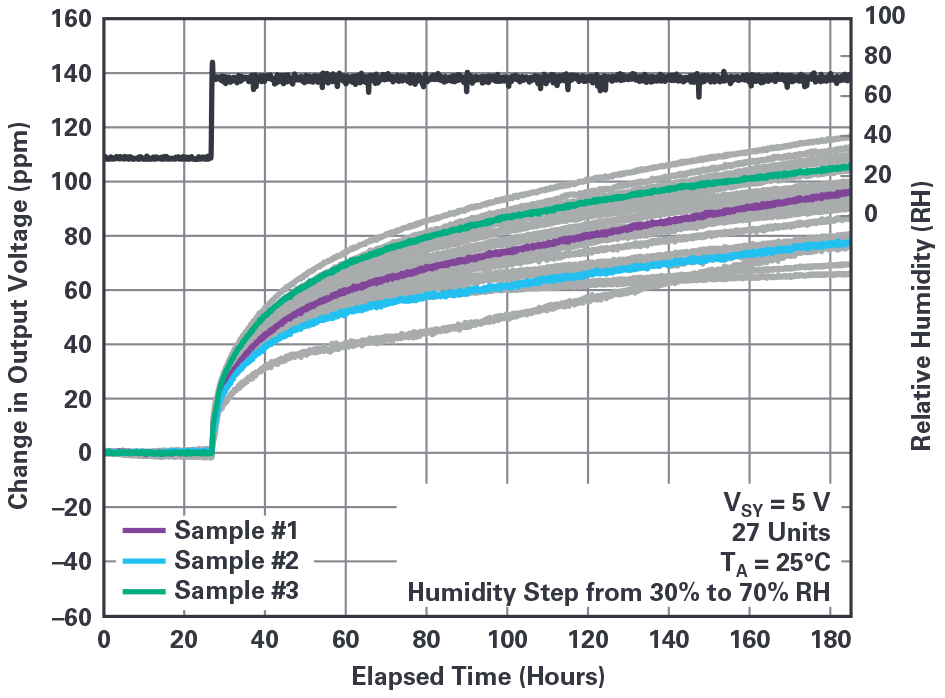

다음으로는 HumiSeal 1B73 아크릴 코팅을 테스트했으며, 그 결과는 그림 4에서 나타나 있다. 코팅을 도포하기 위해서 먼저 보드를 세척 및 베이크 하고(보드들을 빠르게 수회 75% 이소프로필 알코올 및 25% 탈이온수에 담그고, 가볍게 솔질하고, 150?F에서 두 시간 동안 베이크), 그런 다음 특정한 두께로 1B73 코팅을 분사했다. 출력 전압을 측정하기 위해서 깨끗하게 유지해야 하는 에지 커넥터를 제외하고, 보드 전체를 도포했다.

그림 4: 스프레이 분사로 HumiSeal 1B73 아크릴 코팅을 도포한 ADR45xx 전압 레퍼런스

이 테스트에 사용된 오븐은 습도 스트레스가 70% RH로 제한적이었으나, 정규화한 드리프트를 보면 최대 100ppm/40% RH, 즉 2.5ppm/% RH까지 이르는 것을 알 수 있다. 이는 코팅을 하지 않았을 때의 드리프트와 큰 차이가 없는 것이다. 휴미실에 문의해 본 결과, 코팅이 전압 레퍼런스 패키지 하단면과 가장자리를 따라서 완벽하게 도포되지 않았을 수 있다고 했다. 또 한 가지 유의할 점은, 높은 습도로 168시간 동안 테스트하는 것이 여전히 충분히 길지 않을 수 있다는 것이다. 코팅하지 않은 부품과 마찬가지로 전압 레퍼런스가 여전히 완전히 안정화하지 못한 것으로 보였기 때문이다. 하지만 확실한 것은, 코팅을 하면 습도의 영향을 늦출 수 있다는 것이다. 코팅을 한다고 해서 수분을 완전히 막지는 못하지만 수분이 침투하는 것을 늦출 수 있는 것이다.

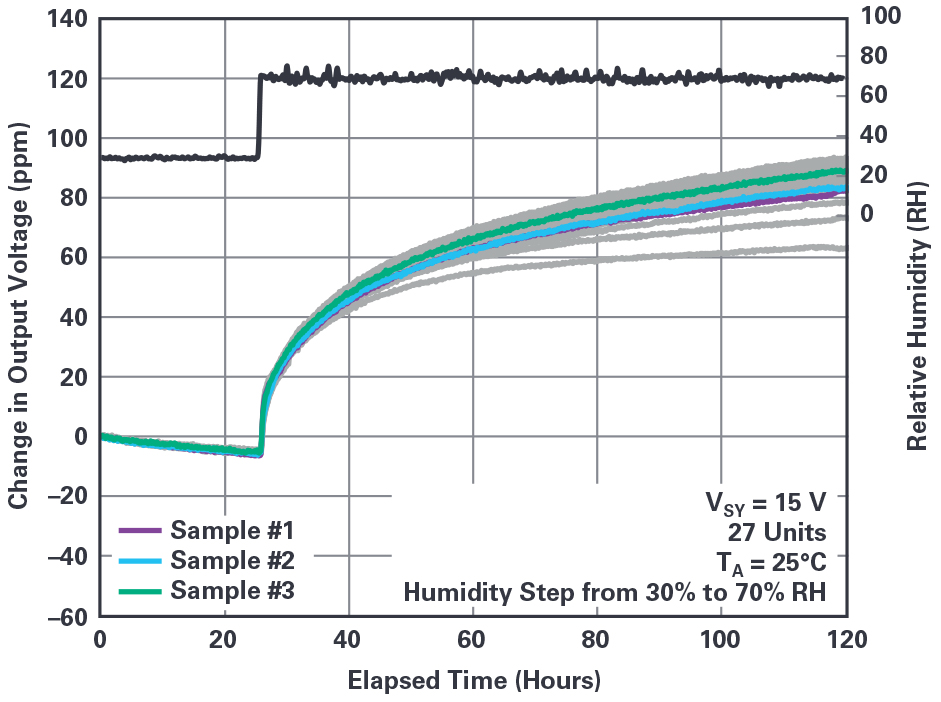

다음으로는 동일한 컨포멀 코팅(HumiSeal 1B73)을 사용하되 보드를 더 잘 도포할 수 있도록 담금 코팅을 사용해서 3회에 걸쳐서 도포하고 테스트했다. 그림 5는 이 테스트 결과를 보여준다.

그림 5: 담금 코팅으로 HumiSeal 1B73 아크릴 코팅을 3회에 걸쳐 도포한 ADR45xx 전압 레퍼런스

이 테스트는 오븐과 관련한 문제 때문에 96시간 이상 테스트하지 못했다. 30% RH로 얻은 데이터를 70% RH로 정규화해서 90ppm, 다시 말해 2.3ppm/% RH인 것을 확인했다. 이는 이러한 도포 방법에 대해 기대한 것보다 그렇게 큰 향상은 아니지만, 그래도 분사 코팅에 비해서는 조금 더 향상된 결과였다. 표 2는 세 가지 테스트 결과를 요약해서 정리한 것이다.

표 2: 컨포멀 코팅을 사용한 습도 테스트 결과

| ADR4525 플라스틱, 코팅 안함 |

ADR45xx 플라스틱, 1B73 분사 코팅 |

ADR45xx 플라스틱, 1B73 담금 코팅 |

ADR4525 세라믹 |

|

| 테스트 시간 | 168 | 168 | 96 | 168 |

| RH 테스트 | 20% RH에서 80% RH로 변화 | 30% RH에서 70% RH로 변화 | 30% RH에서 70% RH로 변화 | 30% RH에서 70% RH로 변화 |

| 출력 드리프트 | 2.5 ppm/% RH | 2.5 ppm/% RH | 2.3 ppm/% RH | 0.075 ppm/% RH |

향후 다른 유형의 컨포멀 코팅(실리콘, 고무 등)으로도 도포 방법을 다양하게 해서 추가 테스트를 진행할 계획이다. 또한 코팅을 도포한 후에 단면 분석을 함으로써 도포 두께가 제조업체의 요건을 충족하고 가장자리 부분이 적절히 코팅되었는지 확인할 수 있을 것이다. 이들 시험으로부터 또 한 가지 확인할 수 있는 것은, 세라믹 밀봉 패키지가 습기 침투를 막기 위한 가장 좋은 방법이라는 것이다.

맺음말

10비트 정확도(1/1000 정확도, 혹은 5V 레퍼런스일 때 ?5mV)를 목표로 하는 설계에서는 다양한 오차 요인들로 인한 부정확성을 감출 수 있는 여유가 있다. 하지만 고정밀 계측 시스템으로 16비트 혹은 24비트 정확도를 목표로 할 때는 제품 수명이 다할 때까지 최상의 정확도를 제공할 수 있도록 PCB 제조를 비롯해서 시스템 설계 전반을 주의 깊게 고려해야 한다. 이 글에서는 습도 성능을 위해서 가장 좋은 방법은 세라믹 같은 밀봉 패키지를 사용하는 것이고 컨포멀 코팅을 사용함으로써 정밀 아날로그 전자장치에서 습기로 인한 영향을 늦출 수 있다는 것을 살펴보았다. 설계 엔지니어가 자신의 설계를 제조 단계로 넘긴 다음에는 전자장치뿐만 아니라 그 외 분야들에서의 전문성을 필요로 하므로 까다로운 환경에서 최상의 성능을 달성하기 위해서는 전문적인 코팅 업체에 자문을 구하는 것이 필요할 수 있다. 전압 레퍼런스에 습기가 침투하지 못하도록 방지하는 조치들을 취함으로써 정밀 설계의 성능을 유지할 수 있다.

# # #

참고문헌

ASTM E398-03, Standard Test Method for Water Vapor Transmission Rate of Sheet Materials Using Dynamic Relative Humidity Measurement. ASTM International, 2003.

Bryant, James. “Ask the Applications Engineer—11: How Good Must a Voltage Reference Be?” Analog Dialogue, Jan. 1992.

HumiSeal 1A33 Urethane Conformal Coating Technical Data Sheet. HumiSeal, 2019.

“IPC-HDBK-830: Guidelines for Design, Selection and Application of Conformal Coatings.” IPC, Oct. 2002.

Bryant, James. “Ask the Applications Engineer—11: How Good Must a Voltage Reference Be?” Analog Dialogue, Jan. 1992.

HumiSeal 1A33 Urethane Conformal Coating Technical Data Sheet. HumiSeal, 2019.

“IPC-HDBK-830: Guidelines for Design, Selection and Application of Conformal Coatings.” IPC, Oct. 2002.

“MT-087 Tutorial: Voltage References.” Analog Devices, Inc., 2009.

저자 소개

폴 페로(Paul Perrault)는 캐나다 캘거리 소재 아나로그디바이스에 근무하는 선임 FAE이다. 17년 간 아나로그디바이스에 근무하면서 CPU 용으로 100암페어 이상의 전원장치에서부터 나노 암페어 대의 센서 노드에 이르기까지 다양한 설계 경험을 쌓고 있다. 사스캐추완 대학에서 전기공학을 전공하고 포틀랜드 주립대학에서 전기공학 석사학위를 받았다. 여가 시간에는 오지의 설원에서 스키를 타고, 로키 산맥에서 암벽 등반을 하고, 근처 산에서 등산을 하고, 가족들과 야외에서 시간 보내는 것을 좋아한다. 문의: paul.perrault@analog.com

롭 키엘리(Rob Kiely)는 캘리포니아주 산타클라라에 위치한 아나로그디바이스의 계측 및 정밀 기술 그룹의 애플리케이션 및 마케팅 엔지니어이다. 2010년에 아나로그디바이스에 입사했으며 Σ-Δ ADC, 정밀 증폭기, 전압 레퍼런스를 비롯해서 정밀 신호 체인 제품을 주로 맡고 있다. 아일랜드 리머릭 대학에서 BSEE 및 VLSI 시스템을 전공으로 석사학위를 취득했다. 문의: paul.perrault@analog.com

제품스펙